9 contornatura profilo (ciclo 25, din/iso: g125), Esecuzione del ciclo, Per la programmazione – HEIDENHAIN iTNC 530 (340 49x-06) Cycle programming Manuale d'uso

Pagina 201: Pag. 201

HEIDENHAIN iTNC 530

201

7.

9 CONT

ORNA

TURA PR

OFIL

O

(ciclo 25, DIN/ISO: G125)

7.9 CONTORNATURA PROFILO

(ciclo 25, DIN/ISO: G125)

Esecuzione del ciclo

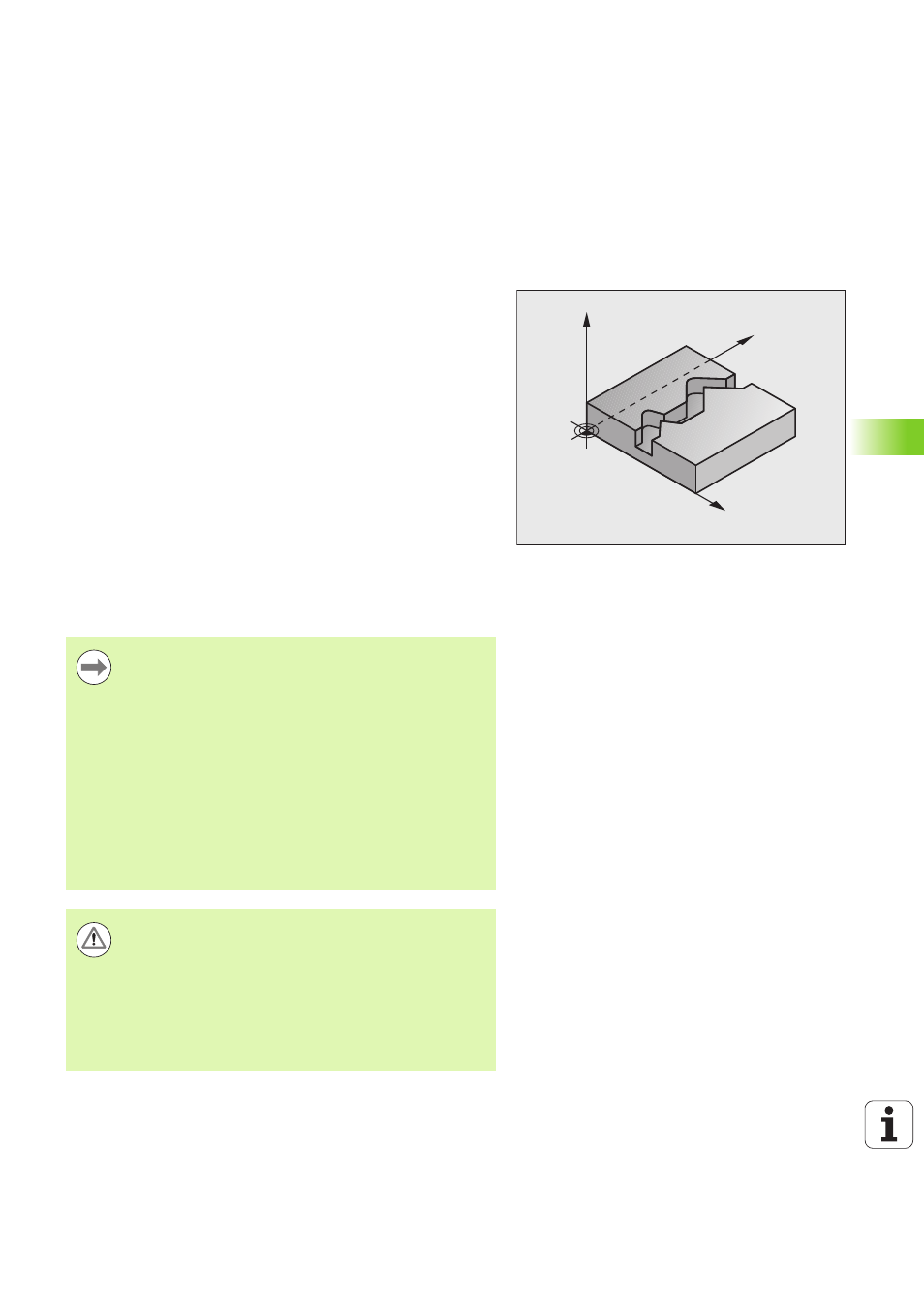

Con questo ciclo, assieme al ciclo 14 PROFILO, è possibile lavorare

profili aperti e chiusi.

Il ciclo 25 CONTORNATURA PROFILO offre, rispetto alla lavorazione di un

profilo con blocchi di posizionamento, notevoli vantaggi:

Il TNC controlla nella lavorazione che non si verifichino spogliature o

danneggiamenti del profilo. Possibilità di controllo del profilo con

test grafico

Se il raggio dell'utensile è troppo grande, occorre eventualmente

rifinire gli spigoli interni del profilo

La lavorazione può essere eseguita interamente con fresatura

concorde o discorde. Il modo di fresatura rimane invariato perfino in

caso di lavorazione speculare del profilo

In caso di più accostamenti il TNC può spostare l'utensile in avanti e

indietro riducendo il tempo della lavorazione

Possibilità di definizione di quote di sovrametallo per poter sgrossare

e rifinire il profilo in più passate di lavorazione

Per la programmazione

Y

X

Z

Il segno del parametro ciclo Profondità determina la

direzione della lavorazione. Se si programma Profondità =

0 il TNC non esegue il ciclo.

Se si impiega il ciclo 25 PROFILO SAGOMATO, nel ciclo 14

PROFILO

si può utilizzare soltanto un sottoprogramma del

profilo.

La memoria per un ciclo SL è limitata. Si possono

programmare in un ciclo SL al massimo 8192 elementi di

profilo.

Il TNC non necessita del ciclo 20 DATI PROFILO in

combinazione con il ciclo 25.

Le funzioni ausiliarie M109 e M110 non sono attive per la

lavorazione di un profilo con il ciclo 25.

Attenzione Pericolo di collisione!

Per evitare possibili collisioni:

Subito dopo il ciclo 25 non programmare quote

incrementali, poiché le quote incrementali si riferiscono

alla posizione dell'utensile alla fine del ciclo.

Portarsi su una posizione definita (assoluta) in tutti gli

assi principali, poiché la posizione dell'utensile alla fine

del ciclo non coincide con la posizione all'inizio del ciclo.